在集团型制造企业中,管理难点往往集中在跨工厂、多车间、异地协同的运营管理中。不同工厂之间的信息无法互联,车间作业效率难以评估,质量追溯成本高企,物料调配频出差错——这些都成为制约企业发展效率的瓶颈。为此,越来越多企业正借助MES(制造执行系统)+ WMS(仓储管理系统)+ QIS(质量信息系统)等数字化平台,重构生产与管理逻辑,构建可执行、可复制、可追溯的集团协同体系。

一、集成系统如何打破“多工厂壁垒”?

通过将MES、WMS、QIS三大核心系统深度融合,实现从“订单下达 → 计划编排 → 生产执行 → 仓储物流 → 质量追溯”的全过程统一管理,有效解决如下集团企业的典型难题:

1. 多工厂信息分散

传统系统中,不同工厂使用独立平台,管理数据割裂。统一MES平台后,集团总部可在一张图中查看各工厂产能利用率、工单执行状态、交付完成情况,实现全业务流程可视化决策。

2. 生产进度不透明

MES系统实时监控每个工厂、车间的生产任务执行情况,帮助调度掌握任务进度,精益协调人力设备资源,确保多车间协同敏捷推进。

3. 库存管理难以同步

WMS系统接入后,多个工厂的原料、半成品、成品库存动态一目了然。跨区域库存调拨、临时补料可快速响应,避免材料冗余与生产停滞。

4. 质量数据无法追溯

QIS系统将检验记录、批次信息、责任人等关键质量信息与工单绑定,实现全生命周期质量监控。无论哪个工厂产出问题品,都能快速回溯到责任节点。

二、三大系统协同之道:如何构建统一管控平台?

MES:统一排产与车间执行管理

WMS:打通物料流与信息流

QIS:建立标准化质量流程与追溯体系

三、数字化建设效果体现在哪?

|

关键指标 |

数字化前 |

数字化后 |

|

订单响应周期 |

平均48小时 |

缩短至8小时内 |

|

多工厂库存占压 |

高峰期占用率85% |

优化至60%以下 |

|

工单执行异常响应时间 |

超过2天 |

系统预警1小时内处理 |

|

成品质量问题定位时间 |

2~3天 |

即时追溯3分钟内定位 |

|

部门间沟通效率 |

多表格+会议 |

系统联动自动同步 |

四、优德普如何帮助集团型企业快速落地?

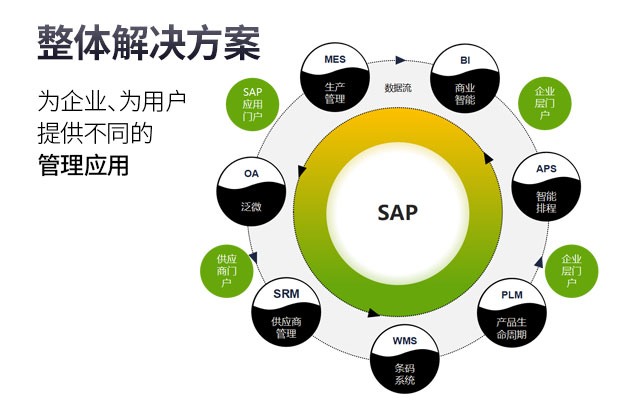

作为SAP生态中的专业集成商,优德普不仅提供MES、WMS、QIS系统的独立部署能力,更具备跨系统一体化实施与定制化集成经验。我们已为多个拥有3家以上工厂的集团型企业构建统一数字化运营平台,实现从数据共享到业务协同的全流程闭环。

部署路径建议:

或拨打宁波优德普免费咨询热线:400-8045-500

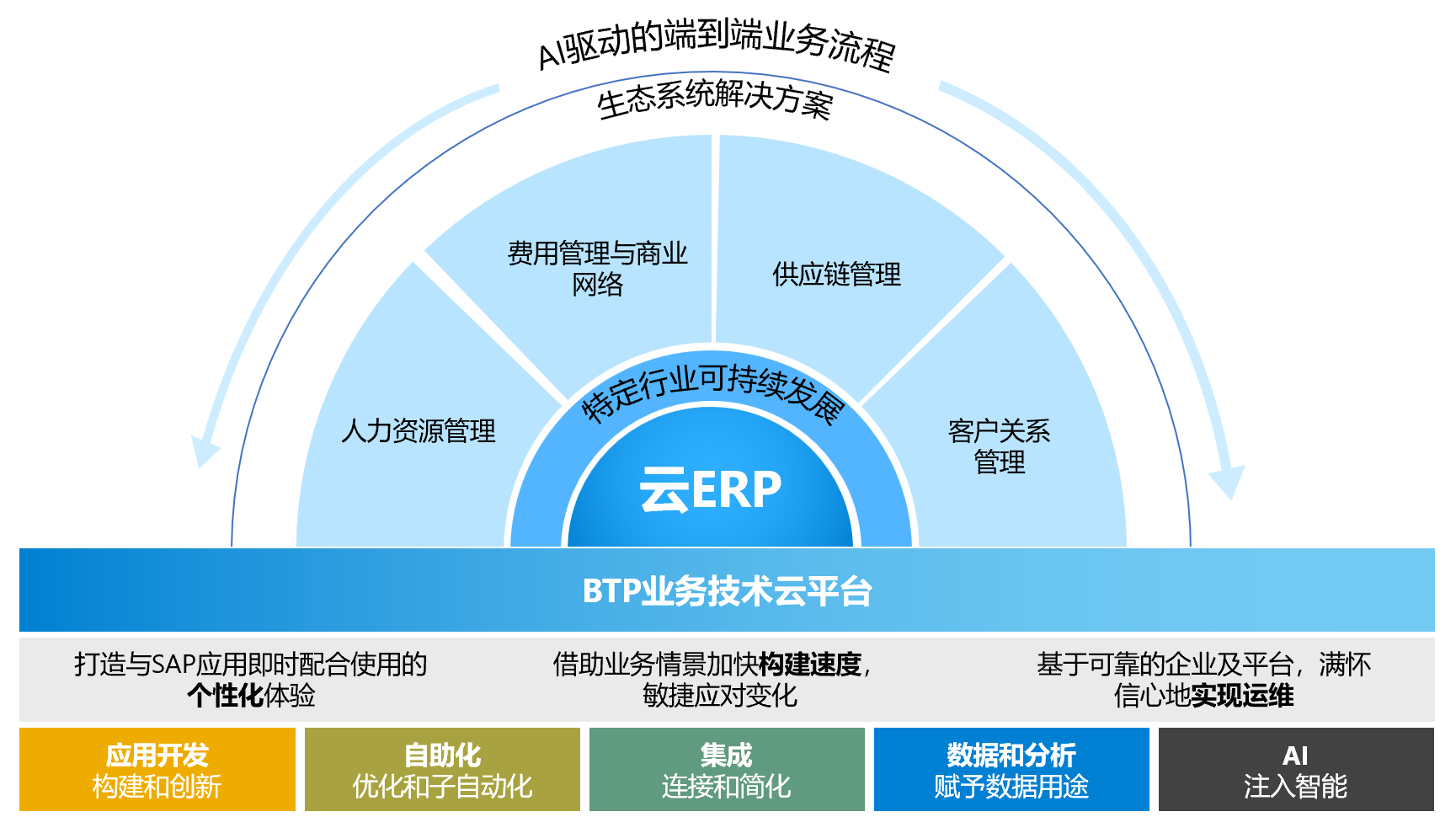

在制造企业迈向数字化转型的关键阶段,系统的集成能力和平台化思维成为衡量信息化建设水平的重要标尺。优德普以SAP ERP为核心,融合多年行业实施经验,自主研发轻量级智造协同平台,围绕企业运营全链条打造敏捷、一体化的管理架构,助力制造企业实现柔性生产、敏捷协同与数据驱动管理。

在面临订单多变、款式快速更新、生产工艺复杂等挑战的今天,服装制造企业如何建立一套敏捷、透明、可控的数字化管理系统?优德普结合SAP ERP系统与纺织服装行业特点,打造服装全流程一体化解决方案,从接单、打样、生产到交付,助力企业实现数字化驱动的快速反应与精细管理。