五金行业多数为定制化生产,产品量小、品种变化多、颜色多,是典型的少量多样生产模式,所需的物料品种有上万余种,仓储管理压力大,易造成存放紊乱。

生产计划多变,且紧急插单、拼单生产等情况较多,传统模式下的人工制定与执行排产计划灵活性较差,现场生产超计划或漏生产现象普遍,导致订单交付日期延迟,降低客户满意度。

传统作业以来依赖人工,费时费力且工序前后没有关联,现场车间管控混乱,工序的生产过程管理及生产状态不能及时反馈,无法实时掌握生产进度,不便决策。

订单数据和BOM数据多,纸质化办公存在的问题漏洞严重,如资料遗失、数据遗漏、查阅历史记录困难等,造成统计数据偏差。

通过智能化的SAP系统,将多种生产模式结合,集成委外管理、工艺管理、库存管理、智能排产等模块,实现五金企业的资源优化配置。

对于同一种产品,实现多种工艺路线的编号,可在系统中统一录入标准工艺路线及辅助路线,以便生产部门在安排生产计划时,根据实际情况进行择优选用。

通过精益条码追溯系统,对企业的资源(物料、产品)进行条码化管理,实现一物一码的追溯效果,为企业经营计划提供分析数据,为客户提供及时准确的物品动向追踪。

自动化调整订单生产顺序,提供更为准确的计划如MRP、库存、采购、成本、跟踪以及生产作业计划,对项目中的各项任务进行优化排程,实现项目工期短,延迟小。

系统化管理部分产品、或者产品部分工艺的委外生产,既避免了库存数据的不统一性,又为财务部门提供了准确的核算信息,确保库存管理和费用数据的真实性。

将批次需求中没有正式列入生产计划的产品物料录入E-BOM中,待产品试验结束上市发布后,即可快速将E-BOM转为BOM,简化工作流程。

供接单时由业务员确定和选择某些选配零件,并提供多达800余字的备注说明栏位,供输入特殊要求,并且可以通过该功能计算车间人员的计件工资,提升员工工作积极性。

利用SAP强大的技术架构,实现五金行业的柔性生产线,集成企业的业务统一管理,协助企业在行业市场中提高竞争力。

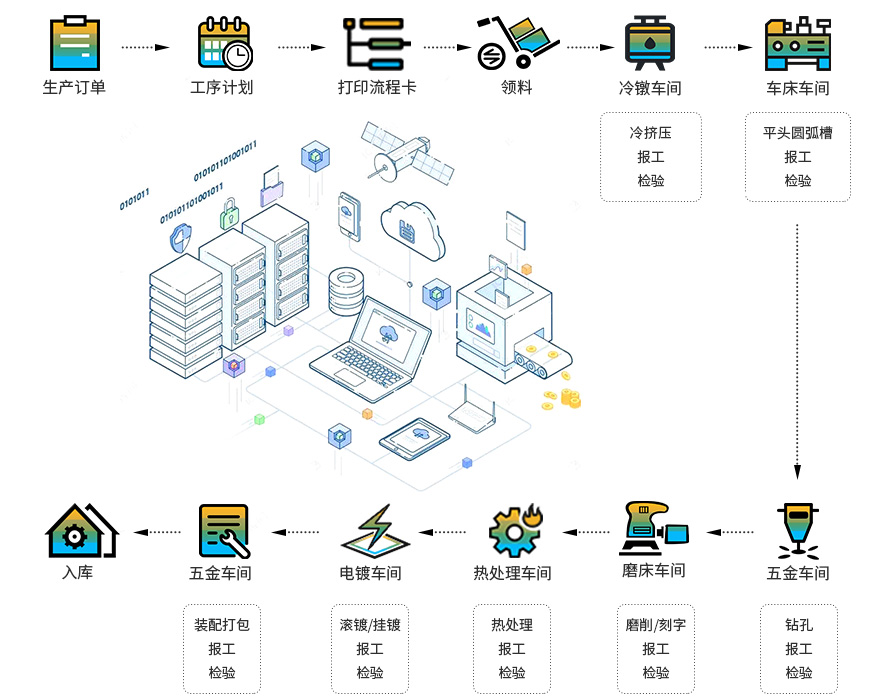

集成工艺路线、工艺参数、产品信息、加工尺寸基准、订单信息等数据,并进行条形码标记,实现产品批次及生产全程跟踪管理,车间作业人员可即时查询生产需要的信息

通过在SAP系统中建设智能化库存管理,有效减少库存,降低企业成本资源的消耗,同时也做到了库存数据的实时更新,避免人工处理BOM不及时或是数据不统一。

订单、计划、生产、库存等信息透明互通,将不同部门与不同层级通过系统连接在一起,打破原来在沟通和协调上的壁垒,业务流程数据化且统一平台集中处理,有效提高工作效率。

帮助企业对从销售到研发,从采购到生产,从入库到出库等业务环节进行有效监控,获取精细化成本信息,优化资源分配,将更多的资金运用于产品研发及扩大经营等环节。

优德普根据三基钢管的需求,打破原先部门间层级间的信息孤岛,优化了生产流程,成功实现生产、销售、财务与决策之间的数据统一,为企业更好的运营提供帮助。

案例详情