硬质合金是我国新材料产业的重要组成部分,其制造水平直接关联着上述领域的发展速度与水平,发展制造业需要拥有与之相配套的强大硬质合金制造能力。智能制造贯穿设计、生产、管理、营销、售后等各环节,是工业制造转型升级的重要模式。

在硬质合金工厂中如何引入智能制造技术,打造智能工厂,解决影响因素多、知识无沉淀、产业无协同等问题亟待解决。

新材料行业痛点分析

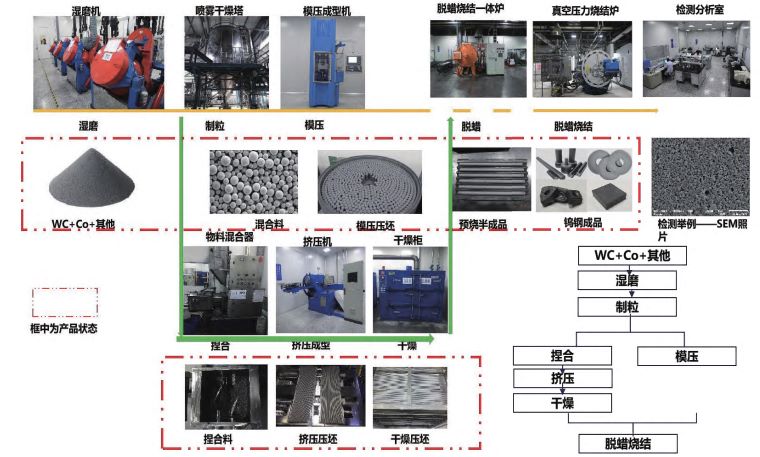

随着近年来对精密加工及精密零配件的需求,硬质合金相关的前沿科技、核心应用水平都得到了很大的提升,但在生产制造端由于硬质合金生产制造过程流程长、涉及设备及原材料种类多、生产工艺复杂度高等原因,在整个生产过程中还存在着人员工作环境差、人为因素对品质影响严重、行业知识沉淀及标准化程度不够、产业上下游技术协同能力差这四个主要问题。

硬质合金工厂智能制造落地实践

优德普项目方案架构主要建设内容

通过打通SAP ERP软件和新引入的CRM、PLM、MES等软件进行融合,打造一体化软件系统,实现对终端客户、设计人员、上游材料供应商、设备管理数据的初步整合,形成对客户需求的快速响应,通过人工智能优化迭代,从而形成对客户需求的快速响应能力。

新材料生产erp系统达到的目标

硬质合金智能工厂的建设主要是将自动化程控设备与信息化系统进行集成,通过信息技术与工业制造技术深度融合实现硬质合金制造的智能化升级。

项目主要通过信息集成手段,打造智能化的湿磨、制粒、成型、烧结等生产工段以及仓储运输系统,全方面提升各生产单元的信息化与自动化水平,实现生产制造系统与工厂信息化体系的互联互通,建设业务数据集成共享的智能工厂体系。通过智能工厂体系的建设,实现制造系统的自动化、信息化、可视化、协同化、智能化和虚实一体化,提高生产效率,降低运营成本,为企业整体向智能制造新模式转型升级奠定良好的基础。

1.提升智能化水平,减少人为参与

· 自动化能力提升

通过对材料制造的各个工段进行自动化改造,减少现场作业人员、降低人员劳动强度、减少人为因素的影响,提升作业标准度。

· 信息化能力提升

搭建一体化信息管理平台,通过部署设备数据采集及智能监控系统、制造执行系统(MES)、企业资源计划(ERP)、仓储管理系统(WMS)、数配库产品全生命周期管理系统(PLM),打通研发、制造、品控各环节,实现对终端客户、设计人员、上游材料供应商、设备管理数据的初步整合,达到提质、增效、降本、减存的经营目的。

· 设备协同能力提升

通过信息化能力的提升实现设备生产状态透明化,并根据实际需求,设计设备间协同模型,实现设备根据模型和阈值进行的自我参数设定和生产执行。

2.收集生产经验,形成知识模型

实现业务数据全量全要素链接,确保形成完整的数据库,对难以实现自动采集的数据要按照数据标准进行人为采集。在数据采集过程中,引入工业互联网标识解析技术,对设备、批次、产品及数据进行条码标识,实现数据之间的“血亲式”关联,方便后续对数据的利用。利用数据治理相关技术,把丰富的、标准的、有相关性的数据进行数据分析和模型建立。打造成一个个可以应用的模型,在研发层面可以替代一部分技术工程师的工作和帮助技术工程师更快更准确地做出决策;在生产执行层面,可以帮助设备间的自我协同及让生产人员及时发现异常和获得应急处置方案。

3.打通上下游,以数据驱动技术螺旋上升

硬质合金是上下游相互依赖程度较高的行业。原材料企业、合金企业、工具企业、工具使用企业之间,需要充分的技术交流、资源共享:上游采集下游的终端生产应用数据,反哺上游研发工作,下游根据上游产品特性,有针对性制定生产工艺和选择应用场景,将是行业未来发展的重要趋势。目前主要是各企业之间的单点合作,难以实现行业资源的充分配置,利用现代的信息化手段,消除信息壁垒,实现企业间数据、设备、技术、人员、资金的多方合作,使现有资源得到充分利用,将提升硬质合金行业技术水平,为我国的制造业、能源及基础设施建设等行业提供更低钨资源消耗、更低成本、更高性能的终端产品。

或拨打宁波优德普免费咨询热线:400-8045-500

在现代铝业的生产过程中,涉及的环节多样且复杂,涵盖从原材料采购到生产、库存、销售以及财务等多个环节。面对激烈的市场竞争和生产管理的挑战,铝业企业需要借助一套有效的企业资源计划(ERP)软件来优化内部管理,提高生产效率和成本控制能力。优德普ERP系统为铝业企业提供了行业整体解决方案,帮助企业实现全流程管理和智能化生产。

随着全球产业竞争的加剧以及产业链供应链的回流重组,市场的不确定性正在加大。尤其对于制造企业,当订单不确定性高时,企业生产由于涉及人财物产供销存等环节,任何计划的改变都会带来复杂的生产调整,造成生产成本的上涨。