随着数字经济的发展提速,制造业正从“自动化”走向“智能化”,以应对全球化竞争、成本压力、个性化需求快速变化等挑战。制造企业要在数字化浪潮中抓住机遇,需要围绕核心业务流程构建智能制造体系,推动“设计-计划-生产-交付-服务”全链路升级。

本文将基于智能制造十五大核心场景,结合融合技术应用,深入剖析企业在推进智能工厂建设与运营管理中的关键方向与落地路径。

一、工厂建设与运营优化

数字化设计平台的应用,使得工厂规划与建设阶段更加 敏捷。借助建筑信息模型(BIM)、IoT仿真等技术,实现建筑、设备、能源等多系统的集成规划。同时,构建数字孪生工厂,通过数据实时同步实现虚拟与现实融合,助力提升工厂整体运营水平。

二、产品设计与开发

通过数字化研发平台与仿真系统,企业可以在研发阶段对产品结构、材料、工艺进行多场景仿真测试,显著减少物理试验成本。AR/VR技术辅助虚拟验证,加快产品定型进程,缩短研发周期。

三、工艺设计

采用数字工艺仿真技术构建工艺知识库,实现基于数据的可制造性验证。通过工艺优化,减少加工环节中的返工风险,保障产品结构设计与制造可行性高度匹配。

四、计划与排产

构建APS计划排产系统,实现订单、资源、产能等多约束条件下的自动决策。系统支持实时优化排程策略,灵活应对订单变化,提升交付能力。

五、生产作业管理

在车间生产环节,引入柔性生产线、机器人协作系统,支持快速切换产品型号、满足多样化生产需求。MES系统实时反馈各工序数据,优化工艺参数与作业路径,提升生产节拍与一致性。

六、质量管控

通过视觉识别、传感器等方式实现智能检测,系统可对关键质量指标进行实时分析与异常预警。构建追溯系统,实现质量问题的快速定位、根因分析与持续改进。

七、设备管理

部署设备管理系统与预测性维护模块,实现设备运行状态的在线监控与智能预警。系统自动生成维修计划,减少设备突发停机时间,提升设备综合利用率。

八、智能仓储与物流

结合WMS与AGV系统,实现原材料、半成品、成品的自动化入库、分拣、出库。通过仓储智能化改造,提升库位利用率与出入库响应速度。物流系统协同优化配送路径,确保物料准确及时配送至生产现场。

九、安全管理

构建工业安全管理平台,融合传感监测、自动控制与预警响应,实现对高风险作业环节的全过程管控。系统可识别隐患并执行自动化干预措施,确保人员安全。

十、能源与碳排管理

通过智能能源管控平台,实现水、电、气等能源的多维度实时监控与智能调配。引入碳资产管理系统,实现碳排放数据采集、核算与合规管理,助力企业达成“双碳”目标。

十一、环保治理

建立污染物排放实时监控系统,结合排放指标阈值预警机制,保障企业环保达标运行。平台支持生成政府合规报告,降低环境监管风险。

十二、营销售后服务

借助CRM系统与大数据平台,实现客户行为分析与智能建议。系统支持销售预测、营销自动化与服务闭环管理,提升客户体验与品牌黏性。

十三、供应链管理

通过SRM、供应链协同平台,打通企业内部与外部的采购、仓储、运输、库存管理流程,提升端到端透明度。系统还可对供应商交期、品质、信用进行评估,规避潜在供应风险。

十四、信息基础设施

企业需构建统一工业网络平台,实现边缘数据的实时传输与处理,提升工厂数据响应速度与安全保障。搭建数据中台,实现多系统数据共享与标准化管理。

十五、多环节融合与模式创新

智能制造的核心在于实现研产供销服一体化运营。通过数据驱动设计、大规模定制、网络协同制造、全生命周期服务等创新模式,企业将从传统流水线向柔性、弹性、智能化协作模式演进。

系统集成平台构建统一协同底座,帮助企业实现从研发设计、制造执行、仓储物流到售后服务的全链路数字管理。

结语:智能制造转型的实质,是从局部信息化走向全局协同智能化

企业在推进智能制造的过程中,关键不在于单点技术突破,而在于如何构建一个高度集成的数字化协同体系。以MES、WMS、SRM、PLM等系统为支撑,通过AI、大数据、工业互联网等融合技术驱动,企业才能实现业务流程的闭环控制与持续优化。

如果您正计划开展智能制造相关项目,或希望通过数字化手段提升企业管理能力,欢迎联系优德普(UDP)获取一站式解决方案支持:

优德普,助力企业实现从传统制造向智能制造的高质量跃迁。

或拨打宁波优德普免费咨询热线:400-8045-500

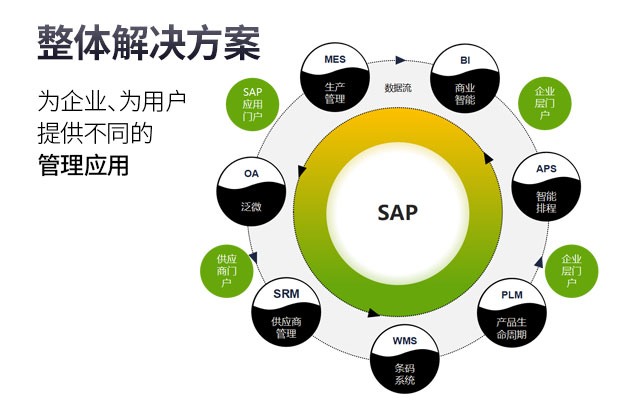

在制造企业迈向数字化转型的关键阶段,系统的集成能力和平台化思维成为衡量信息化建设水平的重要标尺。优德普以SAP ERP为核心,融合多年行业实施经验,自主研发轻量级智造协同平台,围绕企业运营全链条打造敏捷、一体化的管理架构,助力制造企业实现柔性生产、敏捷协同与数据驱动管理。

在面临订单多变、款式快速更新、生产工艺复杂等挑战的今天,服装制造企业如何建立一套敏捷、透明、可控的数字化管理系统?优德普结合SAP ERP系统与纺织服装行业特点,打造服装全流程一体化解决方案,从接单、打样、生产到交付,助力企业实现数字化驱动的快速反应与精细管理。