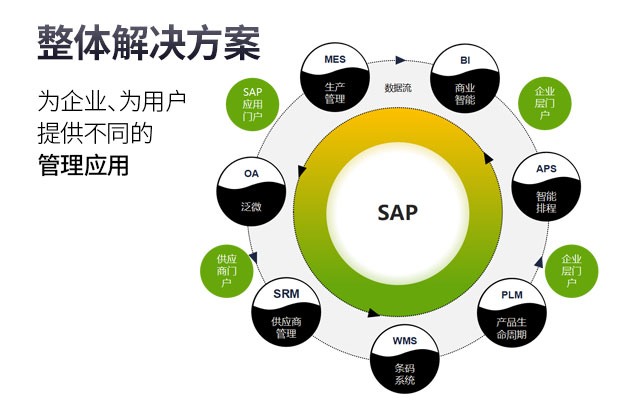

在制造业转型升级的背景下,企业普遍面临生产流程复杂、数据孤岛严重、资源协调效率低等问题。宁波优德普信息技术有限公司基于SAP ERP系统,结合自主研发的MES(制造执行系统),为制造企业提供了一套从计划到执行的全链路数字化车间解决方案。通过实际案例验证,这一方案不仅能实现生产过程的透明化管理,还能显著提升企业资源利用率与市场响应速度。

一、生产数据孤岛如何破解?

传统制造企业常因系统分散导致数据割裂,例如生产计划与库存数据脱节、设备状态无法实时监控等。优德普的SAP ERP系统通过集成化数据平台,将销售、采购、生产、仓储等环节的数据统一整合,形成全局可视化的管理视图。例如,某复合新材料企业通过优德普的解决方案,实现了从研发配方到生产批次的全程追踪,系统自动记录工艺参数并关联质量检测数据,避免了人工录入误差。

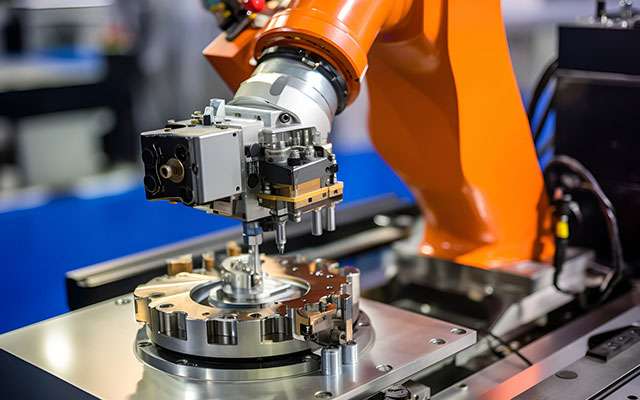

MES系统在此过程中扮演了“执行层大脑”的角色。它直接对接车间设备,实时采集生产进度、设备状态、能耗等数据,并与SAP ERP的生产计划模块联动。当订单需求变化时,系统可动态调整排产方案,减少因计划滞后导致的库存积压或交付延误。

二、生产协同难题的解决方案

数字化车间的核心目标之一是打破部门壁垒。优德普的方案通过以下功能实现跨部门协同:

-

供应链联动:SAP ERP的物料需求计划(MRP)模块可自动计算原材料需求,并与供应商系统集成,实现采购订单的自动触发。例如,某汽车零部件企业通过系统将主机厂的订单需求直接转化为生产指令,并将库存数据同步至供应商,缩短了备料周期。

-

工艺标准化管理:针对流程制造行业(如化工、食品),系统支持批次管理与配方动态调整。

三、质量控制的数字化升级

优德普的解决方案将质量控制嵌入生产全流程:

-

追溯体系:基于SAP ERP的批次管理功能,企业可快速定位问题批次的生产环节、原料来源及操作人员。例如,某食品企业通过系统在30分钟内完成了问题商品的全链路追溯,避免了大规模召回损失。

-

数据分析优化:系统内置的BI工具可分析质量波动趋势,辅助工艺改进。某电子企业通过分析焊接工序的缺陷数据,将不良率从3%降至0.8%。

优德普的SAP ERP系统针对制造业需求,重点强化以下模块:

-

支持离散制造、流程制造、重复生产等多种模式,灵活配置工艺路线与工作中心参数。

-

提供MRP(物料需求计划)与CRP(产能计划)的联动计算,避免资源冲突。

-

支持散货运输调度与运费自动核算,适用于大宗物料行业。

-

配方管理:适用于化工、新材料行业,支持试验数据与量产配方的无缝衔接。

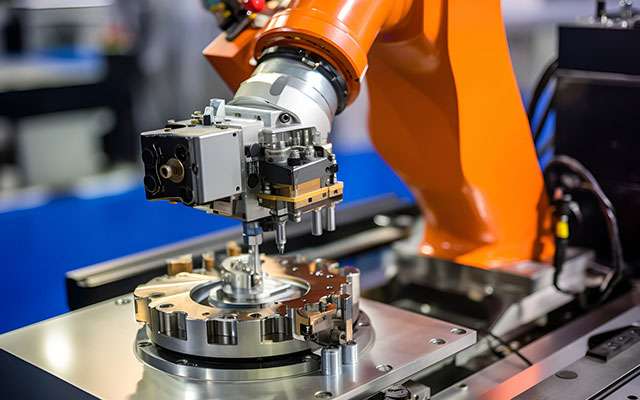

优德普正将AI技术融入SAP ERP系统。例如,通过机器学习分析历史生产数据,预测设备故障周期;利用自然语言处理(NLP)生成自动化报表,减少人工干预。

关于宁波优德普>>>

了解更多SAP ERP管理系统成功案例>>>

或拨打宁波优德普免费咨询热线:400-8045-500