在压铸行业中,生产数据依赖人工记录、库存管理混乱、设备参数难以监控等问题长期困扰着企业管理者。以某宁波压铸企业为例,其车间曾因纸质流转单丢失导致订单延误,原料浪费率高达15%,设备停机时间每月超过30小时。这些问题并非个例,而是传统压铸企业向数字化升级过程中须跨越的门槛。

压铸企业的三大核心挑战

1.生产流程的“黑箱”现象 车间工序流转依赖人工报工,从模具准备到产品入库涉及十余个环节,管理人员往往需要半天时间才能汇总生产进度。某企业曾因工序衔接不畅导致交期延误,客户订单流失率上升20%。

2.质量追溯的困境 当出现产品缺陷时,质检人员需翻查多个部门的纸质记录,平均耗时4小时才能定位问题环节。某次批量退货事件中,企业因无法快速追溯工 艺参数,直接损失超50万元。

3.成本控制的盲区 调机成本、模具损耗等隐性支出难以量化,某企业年度审计时发现,未计入系统的辅料浪费竟占生产成本的8%。财务人员坦言:“手工统计 的数据就像拼图,永远缺几块。”

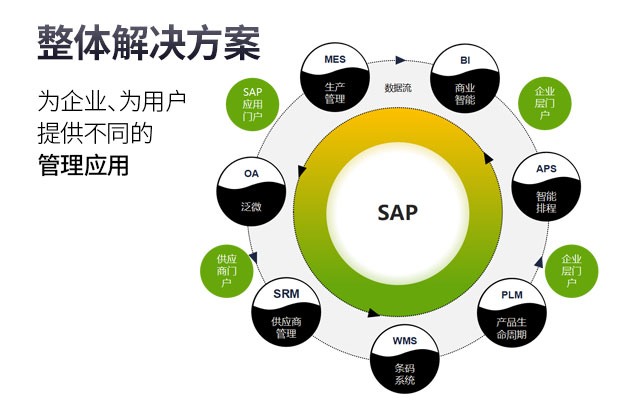

宁波优德普针对压铸行业特性,提出“数据穿透式管理”理念。通过部署SAP ERP系统与MES生产执行系统,实现从订单到交付的全链路可视化:

工艺标准化:将压铸温度、压力等300余项参数录入系统,操作员扫码调取工艺模板,执行偏差自动预警

设备互联:实时采集压铸机运行数据,OEE(设备综合效率)报表每小时更新,异常停机响应时间缩短至15分钟

质量闭环:每个铸件生成独立追溯码,客户投诉时可2分钟内调取生产批次、操作人员、检测记录等全维度数据

压铸企业ERP+MES系统模块功能

在压铸企业数字化管理中,ERP(企业资源计划)与MES(制造执行系统)的整合是实现生产快速协同与资源优化的关键。以下是针对压铸企业的ERP+MES系统整合方案模块功能设计,涵盖核心业务场景与数字化管理需求:

一、基础数据与集成管理模块

-

主数据管理

-

统一管理物料、BOM(物料清单)、工艺路线、设备档案等基础数据,确保ERP与MES数据一致性。

-

支持多工厂、多车间数据同步,避免信息孤岛。

-

系统集成接口

-

通过API或中间件实现ERP与MES的实时数据交互,例如:

-

ERP将销售订单、生产计划同步至MES;

-

MES将生产进度、质量数据反馈至ERP。

-

支持与PLM(产品生命周期管理)、SCM(供应链管理)等系统集成。

二、生产计划与排程模块

-

ERP生产计划

-

基于销售订单、库存、产能等生成主生产计划(MPS),并分解为物料需求计划(MRP)。

-

支持多级计划(如年度、月度、周计划)与滚动计划调整。

-

MES排程(APS)

-

接收ERP计划后,结合设备状态、模具寿命、人员技能等约束条件,生成详细的车间作业计划。

-

支持动态调度(如设备故障、紧急插单时的实时调整)。

-

产能模拟与瓶颈分析

-

模拟不同计划方案下的产能负荷,识别瓶颈环节并预警。

三、生产执行与监控模块

-

车间作业管理

-

MES下发工单至生产单元,支持派工、报工、工序转移等操作。

-

实时采集设备状态(如压铸机温度、压力)、生产节拍、良品率等数据。

-

质量追溯与控制

-

记录生产全流程数据(原料批次、工艺参数、操作人员、检验结果),实现一键追溯。

-

集成SPC(统计过程控制)工具,对关键尺寸、性能指标进行实时监控与预警。

-

模具与设备管理

-

管理模具全生命周期(领用、保养、维修、报废),跟踪模具使用次数与寿命。

-

设备OEE(综合效率)分析,支持预防性维护与故障预警。

四、物料与库存管理模块

-

物料需求与配送

-

MES根据生产进度自动触发物料需求,指导仓库备料与配送(如AGV小车自动配送)。

-

支持JIT(准时制)与看板管理,减少在制品库存。

-

库存同步与可视化

-

实时更新ERP库存数据,支持多仓库、多货位管理。

-

提供库存预警(如安全库存、呆滞料分析),优化库存周转。

五、成本管理与分析模块

-

成本核算

-

ERP集成MES的生产数据,按订单、产品、工序等多维度核算成本(如材料、人工、能耗)。

-

支持标准成本与实际成本对比分析。

-

成本优化

-

通过成本分析识别浪费环节(如模具损耗、不良品返工),推动持续改进。

六、数据分析与决策支持模块

-

生产看板与报表

-

实时展示生产进度、设备状态、质量指标等数据,支持移动端访问。

-

自动生成日报、周报、月报,辅助管理层决策。

-

大数据分析

-

利用历史数据预测设备故障、优化工艺参数(如压铸温度、保压时间)。

-

通过机器学习模型预测订单交付周期,提升客户满意度。

七、移动化与数字化协同模块

-

移动端应用

-

支持车间员工通过APP报工、查看任务、接收异常提醒。

-

管理人员可远程审批工单、查看生产报表。

-

数字化协同

-

与供应商系统集成,实现物料齐套性检查与协同排产。

-

支持客户在线查询订单进度与质量报告。

八、系统扩展与定制模块

-

低代码开发平台

-

提供可视化配置工具,支持企业根据自身需求快速定制流程(如特殊工艺的报工模板)。

-

行业插件

-

集成压铸行业特性功能(如铝液温度控制、模具冷却水路监控)。

实施价值

-

效率提升:通过计划与执行的无缝衔接,减少生产停滞与等待时间。

-

质量可控:全流程追溯与实时监控,降低不良品率。

-

成本降低:优化库存与模具管理,减少浪费。

-

决策准确:基于数据的洞察推动持续改进。

该方案需结合企业实际需求与IT能力分阶段实施,优先打通核心业务(如计划、执行、质量),再逐步扩展至成本、设备等领域。

作为扎根宁波的本土服务商,优德普深耕制造领域20年,其压铸解决方案呈现两大特色:

2.决策可视化 自创的“企业驾驶舱”整合ERP、MES、WMS等多系统数据,管理层可通过移动端实时查看生产达成率、库存健康度等12项核心指标

关于宁波优德普>>>

了解更多SAP ERP管理系统成功案例>>>

或拨打宁波优德普免费咨询热线:400-8045-500