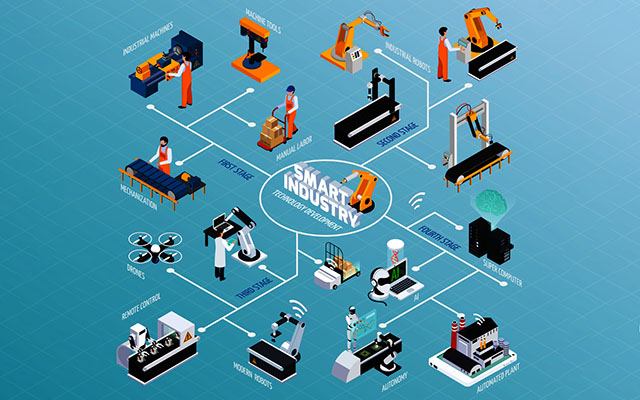

数字工厂的建设是制造行业实现智能制造的重要途径,旨在通过先进的技术和数字化管理手段,提升生产效率、质量和安全性,同时实现资源的有效利用。以下从计划、安全、质量、环境、工艺、人员、设备、物料、模具等九个方面,对数字工厂的核心功能进行详细介绍。

1. 计划管理

数字工厂的计划管理通过系统自动判定后上传和下载,实现生产计划的准确传递和灵活调整。计划排程功能可以根据需求进行开发和变更,确保生产过程按计划有序进行。

计划排程:根据生产需求,开发和变更生产计划排程,确保各项任务安排合理,生产资源得到有效利用。

系统自动判定后上传:系统根据实时情况自动判定,更新后的计划数据可以自动上传至平台,实现信息同步。

系统内获取、下载:工作人员可以在系统内获取并下载即时的计划信息,确保各环节执行实时生产计划。

点击查看:用户可以通过系统界面点击查看具体的计划内容,简化了信息查询流程,提升生产的透明度。

2. 安全管理

在安全管理方面,数字工厂采用AI摄像头和安全帽等设备,实现生产现场的实时监控和电子围栏隔离区域的安全保障。这些措施提高了现场作业的安全性,有助于减少安全隐患。

AI摄像头:在生产现场安装AI摄像头,实现实时监控,自动检测安全隐患,如违规操作和未佩戴安全装备等。

安全帽:配备智能安全帽,检测是否佩戴正确,提供实时报警功能,提高安全防护水平。

电子围栏:在特定区域设置电子围栏,确保人员和设备不进入危险区域,实现区域安全隔离。

隔离区:在危险操作区划分隔离区,通过系统控制进出权限,确保操作人员的安全。

3. 质量管理

质量管理通过QMS系统(质量管理信息系统)来提升检测能力。系统集成了智能视觉、检测记录、智能检测工具等功能,自动采集检测数据并上传。系统还支持检测过程中使用智能视觉和无线传输工具,提升质量管理的准确度和效率。

QMS系统:集成质量管理信息系统,实现从原材料到成品的全流程质量追踪和管理。

系统自动采集:质量管理系统能够自动采集检测数据,减少人为干预,确保数据的准确性。

检测记录:系统记录每次检测的结果,形成完整的追溯链条,便于事后分析和改进。

智能视觉:利用智能视觉技术进行质量检测,能够识别微小的缺陷,提升检测精度。

目视:支持人工目视检测的记录,结合系统数据,提高检测的全方面性。

工具:智能检测工具(如测量尺、扭力扳手等)能够自动记录检测数值,并上传到系统。

智能相机:通过智能相机进行实时监控和质量检测,无需人工操作,减少误差。

无线:检测数据通过无线传输到系统,减少人工录入步骤,确保数据的实时性。

传输量具:检测设备和量具之间的数据可以通过系统传输,方便信息集中处理。

4. 环境管理

环境监控方面,系统实现了对温湿度等环境参数的实时监测,通过智能温湿度传感器和集成的度采集器,确保生产环境符合工艺要求,从而保证产品质量的稳定性。

智能温湿度:安装智能温湿度传感器,实时监测生产环境的温度和湿度,确保生产条件符合标准。

度采集器:使用度采集器收集环境数据,提供环境参数的实时数据支持,便于生产调整。

5. 工艺管理

工艺管理方面,工厂可以通过MES系统和数字化工艺平台对工艺过程进行数字化管理,支持设计(DFM)开发、实施和变更。数字化工艺管理帮助实现了工艺流程的标准化和透明化。

可制造性设计(DFM):在产品设计阶段引入DFM原则,确保产品设计符合制造可行性,减少后期修改和成本。

开发:支持工艺开发过程的信息化管理,帮助工艺工程师制定和优化生产流程。

MES系统实施:通过MES系统(制造执行系统)的实施,实现生产过程的数字化管理,提高信息流通效率。

数字工艺平台变更:当工艺流程有变更时,工艺平台会及时更新信息,以确保工艺过程的合规性和一致性。

6. 人员管理

人员管理模块集成人员资源管理、人脸考勤和系统判定功能,通过刷脸考勤确保人员的出勤记录准确性。该模块还支持设备联网、自动判定功能,实现人力资源的科学调配。

人脸考勤:使用人脸识别技术进行考勤管理,减少代打卡现象,提升考勤管理的准确性。

刷脸设备:员工通过刷脸设备签到,系统会自动记录考勤信息,确保数据的实时性。

系统判定:系统根据人员考勤情况自动判定员工状态,方便人力资源管理。

人资质:系统记录员工的技能和资质信息,便于根据员工能力分配任务。

设备点检:员工在上岗前通过系统对设备进行点检,确保设备状态良好。

7. 设备管理

设备管理通过扫码功能实现设备点检和系统内录入,系统会自动判定设备状态。此外,设备联网功能能够实时监控设备的运行状态,确保设备的正常运行,减少非计划性停机时间。

设备联网:设备接入网络后,系统可以实时监控设备的运行状态,确保生产过程的连续性。

自动判定:系统自动判断设备状态,如运行、故障、待机等,便于生产管理人员及时响应。

扫码后系统内录入:通过扫码设备的信息可以直接录入系统,减少手动输入的误差。

工装联网:工装设备的联网管理确保工装在生产过程中的正确使用,提高工装管理效率。

自动判定:系统自动判定工装状态,保证工装的合规性和安全性。

8. 物料管理

在物料管理方面,系统使用RFID标签进行物料信息的自动采集,并与系统内的物料BOM(物料清单)核对,确保物料的准确追踪。此外,通过WMS(仓储管理系统)进行物料转向架的信息管理,实现物料的准确调配和物流管理。

物流管理(WMS):使用WMS(仓储管理系统)对物料进行管理,优化仓储和物流操作,提升供应链效率。

物料转向架信息管理:通过物料转向架的信息管理,确保物料的实时追踪,防止库存短缺或积压。

套餐料信息:系统能够管理物料的配套信息,确保生产所需物料的准确供应。

RFID获取:通过RFID自动获取物料信息,减少人为输入的误差,提高物料管理效率。

系统内计划核对:物料信息与系统内的生产计划核对,确保物料使用的准确性。

BOM核对:系统自动将物料信息与BOM(物料清单)进行核对,确保物料的准确性和充足性。

9. 模具管理

模具管理模块包括模具标签、LED指示灯等,确保工艺模具的合规使用。系统会自动获取和判定模具的使用情况,实时反馈检验结果,避免因模具不合格而导致的产品质量问题。

齐套管理:通过齐套管理确保生产所需的工装、模具齐备,减少因模具不足导致的生产中断。

RFID标签:通过RFID标签管理模具,实现自动化的库存管理和模具定位,避免模具丢失。

指引灯(LED)指示:在需要的模具上安装LED指示灯,指引员工正确使用模具,提升操作效率。

校验结果:校验数据会自动记录在系统中,方便追溯和分析。

系统自动获取和判定:系统自动读取模具状态和校验结果,确保模具始终处于合格状态。

数字工厂建设带来的价值

通过上述各模块的集成与协同,数字工厂实现了从生产计划、人员管理到设备与物料管理的全流程数字化和智能化。其主要价值体现在以下方面:

1. 提升生产效率:通过自动化设备和系统判定功能,大大提高了生产和管理的效率。

2. 保障产品质量:质量和工具管理模块确保了产品从设计到生产各环节的质量追溯和控制。

3. 增强安全与环境管理:安全管理和环境监控模块提供了生产环境的实时监控和控制,确保了生产过程的安全性和环保合规。

4. 优化资源利用:通过精细化的人员、设备和物料管理,实现资源的有效配置和利用,降低了成本。

优德普数字工厂的建设帮助制造企业实现了生产管理的全方面数字化和智能化,使得制造过程更为有效、可控,为实现智能制造奠定了坚实的基础。

或拨打宁波优德普免费咨询热线:400-8045-500

随着全球纺织行业竞争加剧,原材料成本波动、产能精益调度、质量与阻滞追溯等压力日益凸显,绍兴纺织制造企业正面临数字化转型的关键窗口。优德普与SAP,为纺织集团提供专业级纺织ERP解决方案,实现业务全流程数字化管理,增强供应链灵敏度和管理透明度。

电气成套设备企业往往涉及开关柜、变压器、配电箱、模块化电控柜等多品类产品,生产流程复杂,基于电气成套行业业务场景,优德普提供优化、可定制化 ERP 解决方案,覆盖采购、生产、仓储、质量、财务与项目交付等全流程