化妆品工艺特点与要求

不同行业的生产企业,生产的产品不同,相应的生产工艺、自动化程度和管控要求也差异较大。因此,构建数字化车间,需要结合行业生产特点进行分析。

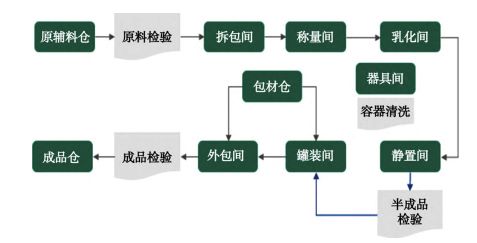

一个典型的化妆品生产过程包括多个主要步骤:

化妆品的原料在检验合格后,根据生产计划要求, 由原料仓发运到乳化车间。在乳化车间,首先在拆包间拆除物料外包装,使物料进入洁净区。接着在称量间按照配方进行物料的称量。称量好的物料按照乳化计划,

分别运往不同的乳化反应釜。在乳化反应釜中,进行搅拌、加热等操作,通过物理、化学反应产生半成品。半成品进一步在静置间进行静置,经检验合格后进入灌包车间。灌包车间通常包含多条生产线,依据灌包计划,

接收半成品和包材,进行半成品的灌装和外包,然后形成成品。包装好的成品经检验合格后进入成品仓储存, 再依据发运计划进行后续发运。 从整个生产过程看,化妆品生产过程属于批次配方生产过程,一种化妆品的生产有时需要数十种原料。

产品种类多,批量少,特别是一些OEM企业,可以有上千种产品配方,生产管控复杂。

化妆品行业数字化车间主要管控需求

在整个生产过程中,会牵涉到不同的生产环节和人员,并将产生不同的管控需求。

(1)原料、包材仓。需要及时接收物料,关注物料批次、品名、数量、质检状态、有效期、供应商等信息,

记录收货、检验、入库、分拣、盘点等过程。

(2)拆包。需要记录拆包消杀过程,实现物料标签的转印。

(3)称量。关注基于配方合规称重,记录称量过程。

(4)乳化。基于生产计划和配方,需要指导现场工人严格按照规范进行生产,包括生产投料复核、自动加料、标准工艺参数下载、参数记录、半成品赋码称重等,

并形成详细的批过程记录。

(5)静置。需要记录半成品的静置时间,管理质检过程,维护半成品质量状态和库存信息。

(6)灌装、包装。对包材、半成品进行严格的核对,对成品赋码,记录设备绩效、产量和包装层次等信息,反馈生产进度。

(7)容器。需要对容器清洁状态等信息进行管控。

(8)成品仓。需要及时发运成品,并关注成品批次、数量、质检状态、有效期等信息,记录入库、分拣、 盘点、发运等过程。

设备是企业的重要资产,其状态直接影响生产效率。 要确保设备正常运转,设备运维部门需要了解设备的实时状态和绩效,并对设备的巡检、保养等活动进行规范和管理。同时,根据国家规范要求,化妆品生产企业应对仓库、车间的环境进行管控,包括温湿度、空气洁净度等参数,以确保产品质量。

随着绿色发展的理念越来越深入人心,不断节能降耗是企业追求的目标。对各种能源进行有效管理,也正成为企业的刚需。对于化妆品企业管理人员来说,其更倾向于以直观、实时、生动的模式,来了解整个车间的总体概况,包括采购、生产、设备、质量、销售、财务等综合信息,进而制定相应的生产计划,并及时对生产中的各种异常进行响应。

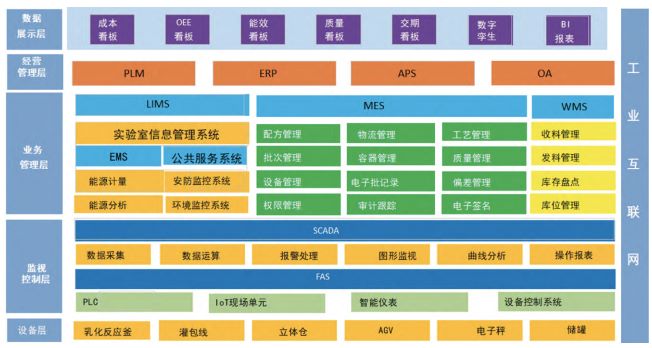

基于以上这些需求,整个化妆品行业数字化车间的总体架构设计

整个数字化车间基于工业互联网技术进行构建, 集成了各种软硬件设备,从下到上可以划分为5

个层次。

1.设备物理层

由各种现场设备组成,包括乳化反应釜、灌包线、立体仓、AGV、电子秤和储罐等设备。对应这些物理设备,主要通过对物理模型的抽象和映射,建立对应设备类的通用数字模型,包括常用设备参数、控制逻辑等,进而可以快速建立企业的实体模型。

2.设备的监视与控制层

该层中的FAS系统主要包含PLC、设备自带的控制系统、各种智能仪表和IOT现场单元等硬件设备,可直接对设备进行控制,完成控制逻辑。该层中的SCADA系统,主要以人机界面的方式,完成数据采集、数据运算、报警处理、图形监视、曲线分析和操作报表查看等功能,其中数据采集技术是构建数字化车间的基础。

3.业务管理层

该层主要包括制造执行系统MES、仓储管理系统WMS、能源管理系统EMS、公共服务系统和实验室管理系统LIMS。其中的MES 系统,专门针对化妆品行业设计,包括物料、配方、工艺、批次、

批记录、设备管理、质量管理、容器管理等功能,能够覆盖化妆品的完整生产过程,指导工人严格按照工艺配方和生产计划进行规范生产;EMS 系统则能够对水、 电、气等能源进行计量,并结合行业工艺进行能源分析;而公共服务系统,则可以对环境和安防进行集中管理,以满足法规监管要求;LIMS对实验室的质量检验活动和质检结果进行统一管理。

4.经营管理层

该层主要包括PLM、ERP、APS和OA等系统,主要负责管理企业的经营活动。其中的PLM系统主要用于产品的研发;ERP则可以提供采购、销售、财务、计划等功能;APS系统主要用于解决生产排程和调度问题。

5.数据展示层

该层主要基于VR和大数据分析技术,对各种数据进行汇总,并以看板、3D数字孪生系统、报表等形式进行综合展示,使管理人员对总体经营状况一目了然。 采用以上架构,构建的数字化车间一方面能够满足化妆品的主要生产管控要求,同时具有很好的层次结构,便于企业按照“统一规划、分步实施”的模式, 构建数字化车间。企业可以根据各自的发展阶段和实际情况,分阶段实施其中的部分或全部系统,以减少实施风险。

化妆品行业数字化车间主要数据流

(1)ERP与MES间的数据交互

ERP系统可以将物料、配方、工艺、设备等基础数据传递给MES系统,同时将生产计划推送到MES系统。 MES系统负责将工单进度、生产实绩、物料消耗情况、 设备状态、质量结果等信息反馈给ERP系统。

(2)PLM与ERP间的数据交互

PLM系统将产品配方、工艺等数据提供给ERP 系统,ERP系统将产品质量数据反馈给PLM 用于工艺改善。

(3)APS与ERP间的数据交互

ERP系统提供计划、产能、设备状态等数据给APS系统,APS进行排产运算,将排产结果反馈给ERP系统。

(4)WMS与MES及ERP间的数据交互

ERP系统将库位、采购计划、销售计划等信息推送给WMS系统,WMS系统进行物料的接收、发运、盘点等操作,并将实时库存信息反馈给ERP、MES系统。 同时MES 系统将领料计划和成品入库单推送给WMS, 进行生产领料和成品入库。

(5)MES与SCADA间的数据交互

MES从SCADA系统读取设备状态、工艺参数等实时数据,并将标准的工艺参数经SCADA系统下发,以控制现场设备运行。

(6)EMS与SCADA和MES间的数据交互

EMS从SCADA系统读取能耗设备状态、能耗参数等实时能耗数据,并从MES系统获取生产计划和产量信息。EMS系统通过对这类数据的汇总,产生相应的单位产品能耗等KPI数据。

目前,广大化妆品生产企业对打造数字化车间、实现转型升级具有强烈的需求。数字化车间需要实现互联互通、融合共享、系统集成,整个数字化车间的建设涉及到云平台中的多个软件系统。这些软件系统间的数据交互需要清晰规划,并成分集成,以共同配合完成相应的业务流程。优德普为化妆品车间数字化、网络化、智能化发展提供了实现途径。通过贯彻“互联网+智能制造”的设计理念,基于工业互联网技术,结合化妆品行业的生产特点,构建一个覆盖各业务环节大数据信息的化妆品数字化车间,并满足行业需求。

或拨打宁波优德普免费咨询热线:400-8045-500