传统离散型装备制造业企业的过程质量控制靠“人”把关,经常发生螺栓拧紧标识漏划、液压油位不达标、部件干涉等简单低级问题,但记录本上却显示合格等“两张皮”现象,以及工序间交接推诿扯皮,天天要求、天天讲“自检”,但“自检”有效性仍要打问号,在数字化转型、面向智慧生产的当下,传统过程质量控制模式弊端凸显。

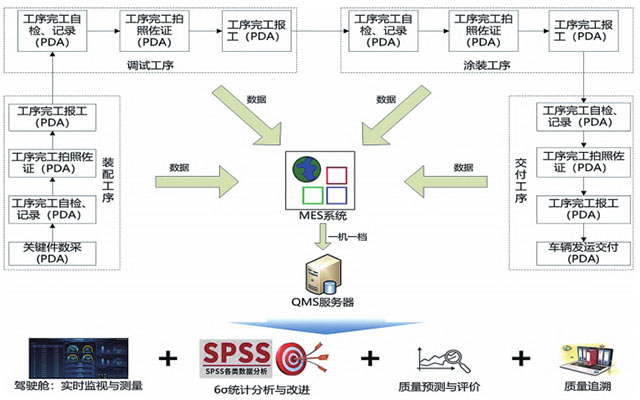

本文基于“IE+IT+IM”理念,融入精益六西格玛、质量管理思想,通过 MES 与 QMS 系统深度集成,并依托大数据分析软件、大数据平台等实现对关键和重要要素实现实时监视与测量,并通过拍照、信息自动传递、多重确认机制确保自检的有效性,以实际业务场景为案例深入阐述。

数字化转型战略背景下基于“MES+QMS+6σ”的过程质量预防

MES、QMS 在制造过程质量控制与预防中的应用

MES 系统实现自检记录在线上、自检拍照在云端、case 闭环管理、信息线上传递等功能;QMS 系统实现不合格评审在线上、自检记录维护、整机档案存档等,并通过MES 系统与 QMS 系统接口集成,实现 MES 与 QMS 信息互传与存档。

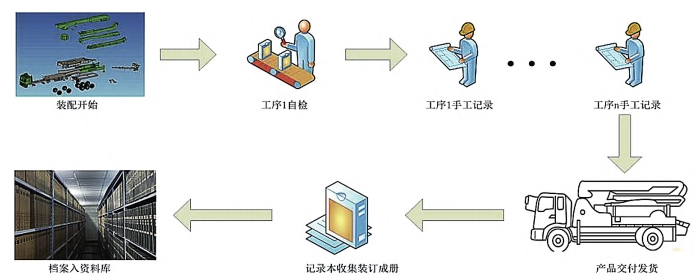

以某公司为例,从装配到调试、涂装、入库,再到发货交付,全过程自检采取手工记录到记录本,各工序完工后收集记录本并整理成册,再形成整机档案存入资料库。

过程质量预防模型以 IE 手段优化业务流程、用 IT 工具打通 MES、QMS 系统,以 IM 应用场景构建包含报工、数采、自检等过程信息为大数据载体的驾驶舱,创建基于“IE+IT+IM”的预防型过程质量控制模式

基于“MES+QMS+6σ”的预防型过程质量控制的方案设计与实现

优德普基于 B/S 架构对 MES 和 QMS 系统开发和集成,打破信息孤岛,实现对“装配——调试——涂装——入库——发货”全流程构建以“平台架构—平台支撑—基础数据—业务功能”为主体的预防型过程质量控制系统。

通过 MES 与 QMS 深度集成,通过在 QMS 系统维护检验记录,员工通过 PDA 登录 MES 系统,在 PDA 端实现装配完的电子记录,该功能的实现,不仅解决了纸质记录本存在弊端,而且实现了对过程质量的快速追溯和分析。

系统在上述自检基础上,增加了工序记录填写后拍照上传功能,而且拍照上传和工序报工挂钩,不仅可以预防错漏记录,还可以通过拍照功能促使员工对自己的工作进行二次确认,避免错漏装、参数错误等。该功能的实现,不仅仅解决了纸质记录本自检记录作弊等问题,更重要的是管理人员可以在后台实时远距离的监视和抽查,同时能够为后续的过程追溯提供更加有力的素材支撑,也为过程质量问题的原因分析提供了依据。

传统的客户特殊需求靠人工通过 EXCEL 等文档传递,在此过程中客户需求信息需要经过多层传递,经常出现信息传递不及时、错漏确认等情况情况。本项目通过系统集成,将客户需求信息、装配过程关键件数采信息分别从业务终端的 CRM 系统、制造过程的 MES 系统直接传送到交付计划员的电脑端和交付整修人员的 PDA 端,并将确认完成与报工绑定,实现车辆确认时由交付计划员确认理论信息、车辆发运前由交付整修人员二次确认实物信息的双重确认机制,此过程全流程无需人工介入,从工作机制上杜绝了信息传递不及时、错漏确认等现象的发生。

case 触发与闭环管理机制

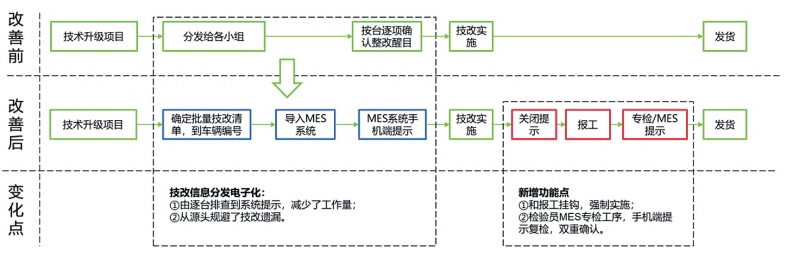

离散型装备制造业的特点就是多品种、小批量,不同批次均存在技术升级等过程 case,线下通过纸质档记录、人工跟进,经常出现错漏检、未闭环跟进等现象,导致问题流入市场端。本项目通过系统集成,实现生产过程 case 事项在 PDA 端触发,在入库、交付管理等环节实现闭环确认,和报工、交付强制绑定,不仅消除了过程管理难度、纸质版管理工作量大等问题,而且从机制上杜绝了 case 事项的错漏检和未关闭。

传统制造过程因缺件、质量问题等需要例外转序的,是通过填写纸质单据,各层级管理人员审批同意后才能流转,这会造成问题处理周期长、管理工作量大、闭环跟进不完善等问题。通过 QMS 和 MES 系统深度集成,一线员工通过PDA 即可触发,各层级管理人员手机端即可实现审批,效率大大提高,而且闭环跟进得到了 100% 的监视与跟进。

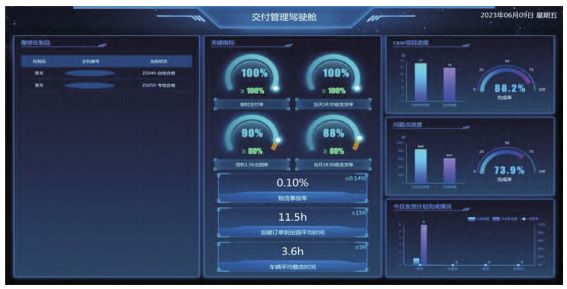

质量看板的运用

运用大数据统计与分析技术,从 MES、QMS、智能云监控平台等抓取大数据,通过业务逻辑进行统计分析,对质量指标、产出任务、效率、安全、交期等进行实时监视和测量,并通过电子看板实时展现到员工和各层级管理人员,实现了实时与远程监视,实现了对异常的及时预警、及时发现、及时处置。

优德普BI系统通过 MES 系统采录过程自检信息,运用精益六西格玛理念,借助大数据分析实现对自检信息、数采信息进行大数据分析,识别潜在的过程变异与异常,为装配、调试、涂装和交付质量的提升提供决策依据,助力管理决策。

数字化转型服务商优德普通过需求调研、业务改进、系统设计与开发、系统实施、持续改进五个阶段对 MES、QMS 等系统进行集成和优化,并打通和 CRM、SRM、TMS系统间的连接,通过 PDA 和 Pad 等硬件在关键岗位的普及,实现了对关键件数采、生产过程自检、交付计划、异常管理等功能的无纸化作业,以及过程数据的收集和统计分析。

或拨打宁波优德普免费咨询热线:400-8045-500