企业数字化转型是通过将业务数字化整合,实现数据的全链贯通,帮助企业规避转型困难。同时,数字化转型不能一蹴而就,也具有曲折往复的特点。鉴于装备制造业工序多、路径长、离散化程度高,开展数字化转型实践时,应该从企业核心竞争力出发,以提质增效为目标,结合生产主要问题,依托新技术,思考如何选型,如何组织,如何实施。

装备制造业数字化转型的现状

装备制造业是国民经济发展的基础产业,装备制造业的发展水平是新型工业化的重要支撑力量,也代表着一个国家综合国力和技术水平。下游产业转型升级对装备制造业提出更高的要求,装备数字化已成为企业发展的必然选择。在数字化转型中企业将面临一些问题:

(1) 产品结构BOM及设计变更

大型装备制造业产品结构复杂,技术难题多,涉及不同种类的 BOM 清单,需要有针对性的产品结构设计,变更配套工艺,修改技术文档及有效管控过程。

(2) 生产周期长,在制品难管控

产品生产往往需要经过几十道加工工序,成品经装配、调试、入库、出厂后还需要继续售后服务。由于产品的零部件来自不同制造厂,各环节生产数据分散存储,“信息孤岛”效应明显,某一加工环节出现问题会给产品进度带来较大影响。此外,现有大型装备的订单管理模式较为粗犷,制约企业加工效能的提升。

(3) 标准工艺难制定

由于机械行业设备、人员状况复杂,实际生产中无法按标准工艺执行;导致多种加工工艺流程并存,成为生产现场管理的难点。

(4) 生产现场状况无法实时反馈

生产现场发生缺料、返工,以及工艺问题时,管理人员往往无法及时知晓,因而延误解决,影响生产进度。而某些生产环节出现问题可能导致交货延期,库存激增等问题。

装备制造行业数字化转型趋势

如今,装备制造行业已经从指数增长进入存量增长阶段,面临产品开发投入大、效率低、服务响应慢,售后服务被动,成本居高不下,行业增速放缓、市场环境变化等不利局面,数字化转型已成为装备制造企业的迫切需求。

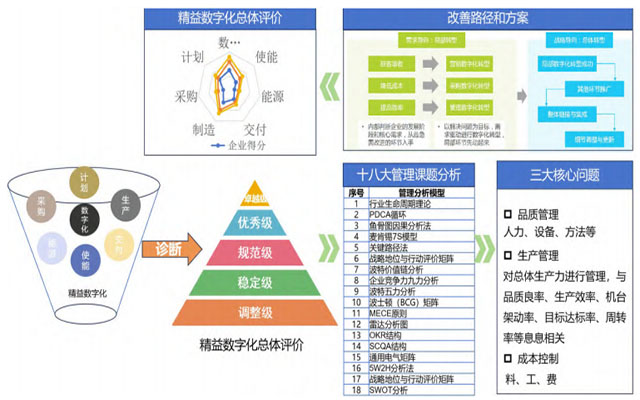

(1) 解决方案

在数字化转型的背景下,企业基于数据和模型发现问题,通过场景化解决方案解答难题。

(2) 商业模式由产品向客户转变

随着市场要求不断提高,装备制造企业从单纯的设备供应者变为整体方案的解决者,从提供标准化产品转变为提供定制化产品。相应的,产品和服务的内在逻辑也从“以产品”转向“以客户,倒逼企业通过数字化手段提升自身实时洞察能力,为客户参与产品设计、生产、制造、服务等全生命周期打造良好体验环境。

(3) 企业决策模式发生改变

随着以数据为基础的深度学习技术飞速发展,人工智能技术改变了装备制造企业的决策模式。通过大数据、机器学习等前沿技术,将企业生产、仓储、配送、销售等环节进行数字化建模及过程优化,智能排查经营漏洞、生成策略、选择策略,实现数据驱动的人工智能决策。

企业数字化转型的评价标准

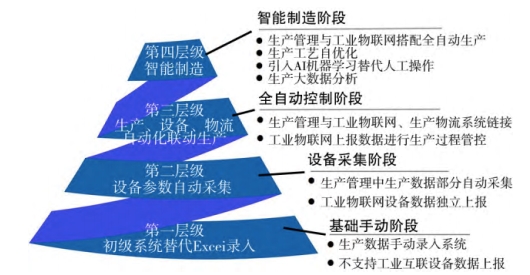

智能制造模型可将企业智能制造能力成熟度划分为4个等级,提升企业智能制造水平由低到高,逐步递进,不能越级提升。

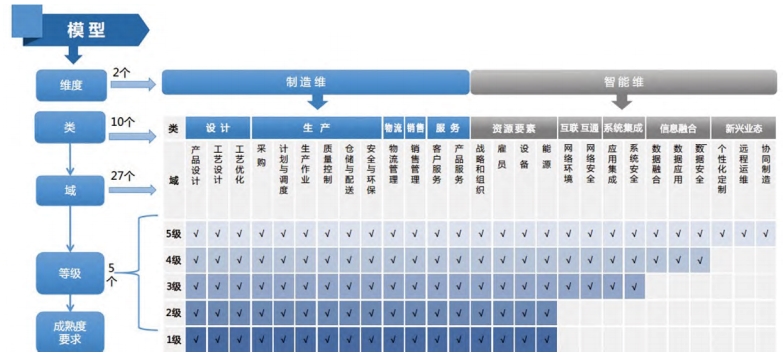

以

《智能制造能力成熟度模型》 作为评估装备制造企业制造能力的量化依据,从“智能”与“制造”两个方面出发,涵盖企业 10大类关键能力,涉及 27个细化要素,具体包括设计、生产、物流、销售、服务等环节,按照不同等级要求,构建智能制造能力成熟度矩阵模型,通过线上测评、人员访谈、系统演示、现场勘查等方式验证企业智能制造能力,帮助企业明确改进方向。

企业通过评估并与模型对标,了解自身智能制造水平,设定改进目标,通过分析,找出存在问题,制定合适的升级路径,提升自身的能力。通过分解智能制造成熟度模型,理清企业智能制造成熟度的递进框架、各业务层级之间的联系,以及每级智能制造水平的主要特征,为企业建立一个描述智能制造综合水平的模型,同时,为不同类型企业智能制造水平的评估提供依据。

数字化转型关键技术与应用

(1) 智能化改造

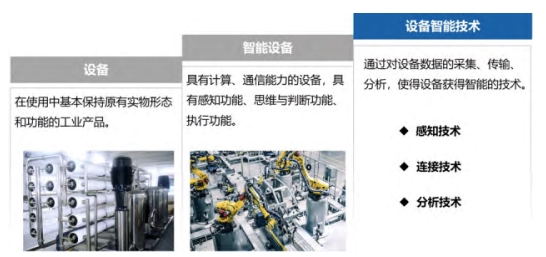

①制造装备智能化

伴随下游需求的升级,对企业高质量制造能力要求提升,对关键工序的控制尤为重要,一方面要求设备在计算、通信能力的基础上,还要具备一定的感知、思维与判断、执行等力;

另一方面,借助感知、连接及分析技术,采集分析现有设备数据,实现设备的智能化。目前,企业关键工序数控化率已达 65%,随着“智改数转”深入推进,数字化能力有望进一步上升。

②产品设计智能化

step1: 基于数字孪生新技术,结合有限元仿真分析手段,基于知识库架构,进行产品设计,建立原型模型,围绕产品全生命周期,构建基于设计、制造、订单管理等全要素一体的系统工程框架,进行产品数字化设计。

Step2: 应用人机工效学技术,提高安全性及工作效率。

Step3: 结合 ESG 发展要求及“碳中和”目标下企业发展的新机遇,开展绿色设计,减少制造、使用和回收过程中的环境污染及能源利用。

③设备管理智能化

针对生产全过程进行设备智能化管控。在初始阶段进行设备建模与工序匹配;采集生产过程中的关键数据,传输到 EIMS/MES 等智能决策终端,实现设备状态监测、故障报警、维保预警等过程管理;为提升企业过程管理能力,将设备能效模型、MTTR/MTBF 可靠性评估模型、SPC 风险预警控制模型融入到设备状态分析环节,通过量化指标,让管理者动态掌握企业的生产情况,通过全过程数据可视化为后续业务优化改进提供数据支撑。

(2) 数字化转型

整合企业内、外部任务流、信息流及数据流,以智能化应用为指引,优化生产与运营等核心环节。实现数字化主要体现在三个方面:

①数据打通:在实现核心体系互联的基础上,进一步与外部数据连接整合,为生产管理提供跨流程决策支撑。

②柔性自动化:通过模块化生产单元、新型数字设备,以及生产过程管理系统等增强生产系统的柔性,加强对需求变化的适应能力。

③工厂精益管理: 通过建立从设备层到工厂层的精益生产管理体系,使生产流程;以设备物联、生产制造流程信息化等为基础,打造信息透明工厂,提升异常事件的响应速度。

或拨打宁波优德普免费咨询热线:400-8045-500