智慧工厂是以数字化工厂为基础,以数据为轴激发企业的智能化过程,利用物联网技术和设备监控技术加强信息化管理和服务,清晰掌握产销过程,提高生产过程的可控性,减少对生产线的人工干预,及时正确采集生产线数据,以及合理的生产计划和生产进度。

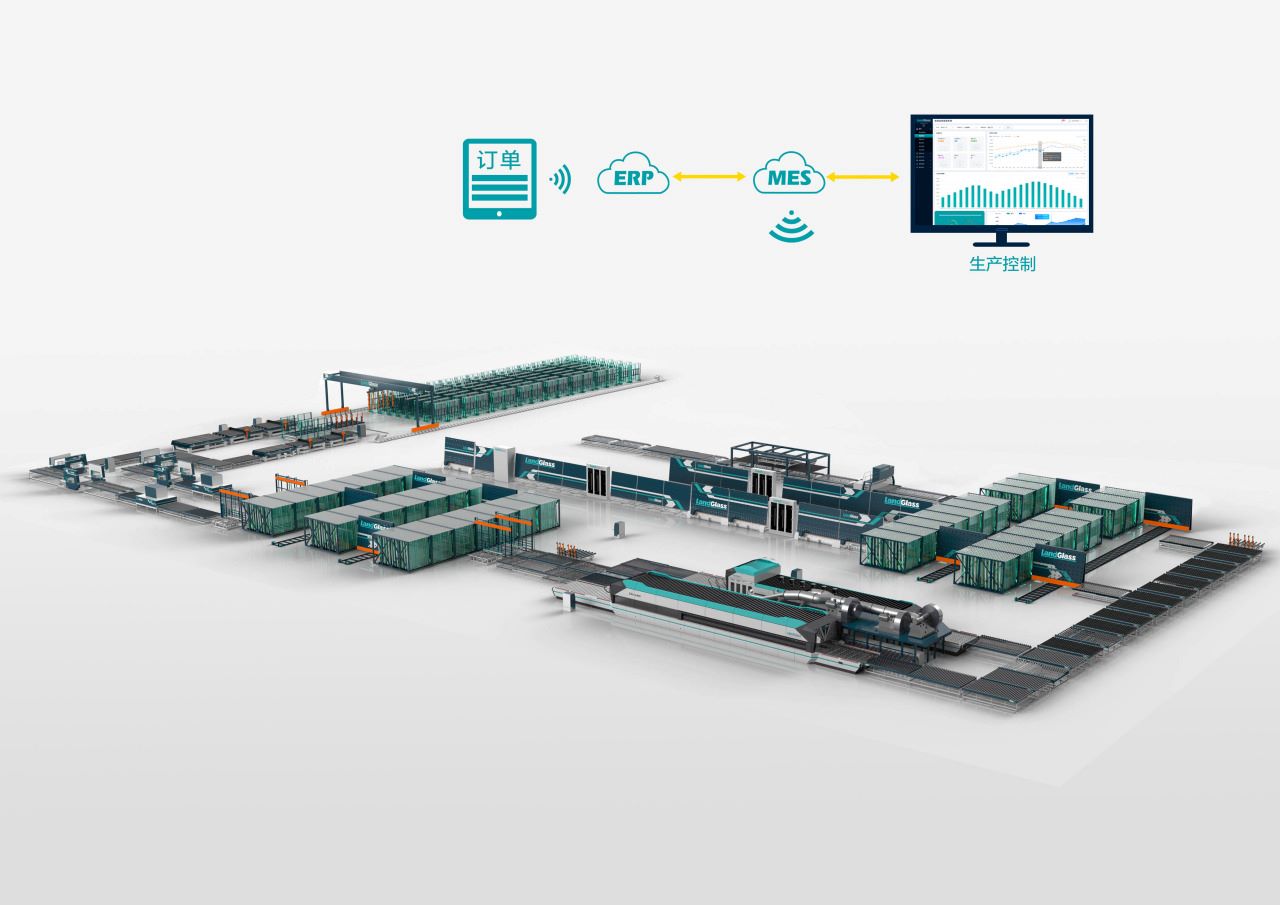

智慧工厂包括五个方面的工厂运营管理,覆盖制造资源控制、现场运营监督和物流过程控制、生产实施跟踪、质量监督,通过集成MES、QMS、ERP、SCM等系统以及对接自动化设备传感器数据,打造企业智能工厂管理平台,实现制造管理的统一和数字化。

1.制造资源控制

主要是指在制造过程中对人、机、料等相关生产资源的管理。涉及BOM的自动生成,原辅材料的利用,半成品及沿线仓库的管理,成品的投入产出情况等。需要对材料整合率、材料损耗率、半成品周转率、投入产出比、回收率等指标进行监测和分析,以确保制造资源的及时交付、循环、减损和重建。设备效率对制造资源有着巨大的影响。应从设备检查、故障管理、备件管理和技术档案四个方面进行控制。利用电子扫描技术,实现一物一码、一人一码的管理模式,构建企业设备全流程的管理系统。

自动化技术的发展促进了无人工厂的诞生,但无人工厂的局限性很大,很多企业并不适合无人工厂。因此,目前人员仍是制造资源的核心之一。结合工艺改进、生产计划调度、人员调度管理,达到优化生产效率、保持生产节奏的目的。

2.现场操作监督

开展7S管理的数字化转型。一方面,利用基于传感器的实时数据采集系统,完成生产现场环境数据、设备运行参数及状态数据、管道运行关键位置产能数据的采集,解决了原有7S管理数据采集滞后和人工采集造成误差的问题;另一方面,通过视频监控和图像识别技术,实现设备停机、输送卡料、产品积压、员工离职等异常情况的预警推送,作为7S管理评分的有力依据;然后,利用数据分析软件UDPReport BI系统将生产系统数据与上述采集的数据进行连接,进行多维度对比分析,协助生产管理者做出有效决策。

3.物流过程控制

它包括供应商出货量、内部工厂营业额和客户出货量商品的三个环节。利用车联网技术和大数据处理技术,实时采集物流车辆的实时地理位置和行驶轨迹数据,从而完成对供应商和客户的物流过程控制。采用AGV小车实现物料自动获取、半成品自动周转、成品自动入库,打造无分拣、智能搬运的智能仓储作业系统,大大提高了工厂内部物流周转效率。

4.生产执行跟踪

这是指对生产计划执行过程的实时监控和对执行结果的管理决策。结合MES系统和数据分析工具UDPReport BI系统,使各级管理人员随时了解生产动态,包括出勤情况、计划生产进度、计划完成率和效率,实现生产异常的在线分析和闭环跟踪。优化数据抽取分析模式,减负赋能,提前管理,建立问题发现和分级管理机制。

5.质量工作监督

该过程包括三个环节:来料质量控制、制造过程质量控制和交货质量控制。关注质量策划、质量检验、质量保证、质量监督、质量改进、质量服务、体系和流程七个方面。采用编码技术实现对产品和材料的批量控制,减少因批量质量问题造成的成本损失。同时采用SPC方法对工艺能力和质量控制水平进行分析,确保产品质量保持在合理的波动范围内。

在智能工厂的建设过程中,不同的业务活动衍生出不同的信息功能需求,进而推动不同新技术的发展。业务、功能、技术三者的结合,形成了智能工厂的应用场景。

SAP服务商优德普通过ERP接口调用其他系统数据,达成企业各个系统之间的无缝集成,打通信息流,并帮助企业利用三维建模技术开发智能工厂全局管理模型或利用数据分析工具制作企业综合管理座舱,实现企业资源统一管理,打造绿色、安全的智慧工厂。

或拨打优德普免费咨询热线:400-8045-500

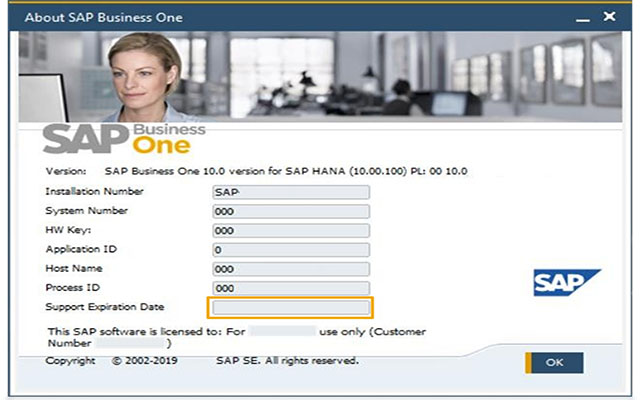

随着SAP不断优化其产品,SAP B1 10.0版本带来了若干值得关注的功能更新。本文将为您详细介绍SAP Business One V10.0关键变化和全新推出的功能。

随着全球制造业进入数字化转型的新时代,企业面临着一系列复杂的挑战。如何突破生产效率瓶颈,提升市场响应速度,以及实现从传统“制造”到智能化“智造”的转型,已经成为制造业企业亟待解决的关键问题。作为深耕行业十余年的智能工厂实施服务商,优德普凭借全栈式解决方案和梯度化服务能力,致力于为企业提供适合自身的转型路径,帮助企业实现从传统制造到智能制造的顺利转型。