铜件产品加工企业大规模智能化生产困境

优德普经过对铜件产品加工企业的实际生产状态考察调研,发现铜件产品加工企业目前面临以下生产困境:

1)生产过程信息不透明

车间生产设备生产环节没有统一的数据采集方式,导致生产计划决策层到设备生产控制层的信息无法形成有效的连接,管理人员无法根据底层信息进行生产指导,导致层与层之间的信息不透明。各个生产工序的信息依靠员工口头汇报或手写报表生成日志的方式查询,前后工序交接消耗时间成本,容易产生信息错乱。车间生产动态信息不透明,生产设备闲置时间拉长,导致生产进度滞后或超前生产计划,库存压力较大,严重浪费铜盘管生产成本。

2)缺乏动态应变能力

当铜盘管车间按原计划有序生产中突然出现加急件或者现场加工设备损坏后,造成现场加工顺序紊乱,得不到迅速的问题处理能力。生产计划执行力差,突发情况响应能力弱。

3)人工经验化生产

传统铜盘管企业采用人工经验管理生产计划为主的传统模式,这种方式易导致生产现场基础数据缺失、仓储管理不到位、生产计划编制不合理、生产调度主观性随意性较大和生产管理效率低等诸多难题。

数字化管理ERP系统需求分析

基于铜盘管企业车间智能化生产存在的现状困境,总结出现阶段,铜盘管生产企业对制造erp的需求如下:

1)数据管理需求

由于盘管生产工序多样,设备多样化,划区域大面积生产,导致各生产步骤信息断层。需要通过透明化的数据管理,能够使管理和操作人员实时掌握现场生产信息,便于进行生产计划编制准备。

2)数据采集需求

盘管生产现场设备控制系统众多,需要对每个设备进行信息交互,需要统一数据传输接口,提升信息处理效率。数据采集是制造执行系统构建与实现的基础,需要通过数据实时采集现场加工设备信息,对生产信息进行记录保存,为后续信息交互分析做准备。

3)产品质量追溯需求

当发现铜盘管质量问题或者型号加工错误时,需要及时获得对应批次铜盘管的加工信息和批次,确定问题溯源,便于处理相对应范围内的铜盘管,做到及时止损。还需对每个加工过程生成数据统计和历史日志,便于历史追溯。

4)调度计划需求

铜盘管车间生产为连续的流水线形式生产,现场相同工序生产设备有多个,工序顺序不可颠倒。需要充分利用现场加工设备,自动形成动态调度,提升生产效率,减少错误率。

优德普结合铜盘管车间生产实况,提出铜盘管生产企业erp系统解决方案。位于上层的计划层(ERP)面向整个企业,以铜盘管原材料采购管理、盘管产品销售、研发设计、生产计划管理、技术管理、人才资源管理等为核心,以季度和月份为基本单位,负责订单管理、交期制定、成本控制、成品发货等。位于铜盘管企业资源计划管理系统(ERP)和车间生产设备控制系统(PCS)中间的制造执行系统(MES)面向整个车间生产过程,以绩效统计分析、车间数据采集、生产调度、盘管生产跟踪、生产质量管理、设备状态管理、过程文档管理、车间人员管理、库存管理为核心,以周、日为单位,完成批次、订单的生产执行控制与跟踪。底层的现场执行层(PCS)则面向整个车间设备,以时、分为单位控制设备进行盘管的过程加工。

一、上层计划层(ERP):

二、制造执行系统(MES):

三、底层现场执行层(PCS):

通过PCS系统对车间设备进行控制,实现盘管加工过程的自动化和智能化。系统以时、分为单位控制设备的运行,确保生产过程的稳定和效率。

综上所述,优德普提出的铜盘管生产企业ERP系统解决方案实现了企业资源的整合和生产过程的精细化管理。通过该方案,企业可以提高生产效率、降低成本、提升产品质量,从而增强市场竞争力。

或拨打宁波优德普免费咨询热线:400-8045-500

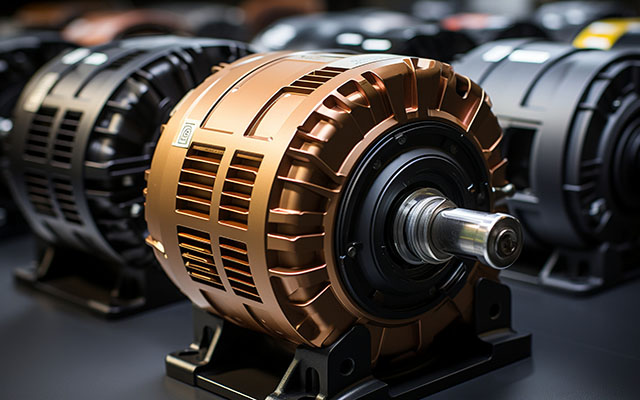

机电设备行业作为制造业的重要组成部分,因其涉及产品定制化、生产复杂性、项目管理需求强等特点,在管理中面临生产计划协调难、成本核算复杂、供应链协同不足等挑战。优德普结合丰富的行业经验和SAP ERP系统技术,提供一站式机电行业数字化ERP管理系统解决方案,助力机电设备企业实现生产精细化、业务流程一体化、成本透明化和决策智能化。

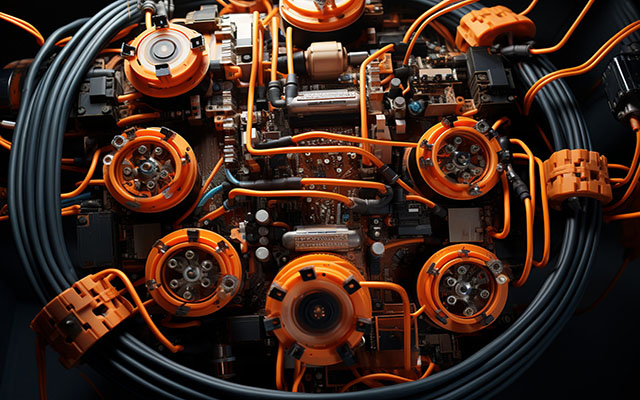

随着汽车工业的快速发展,汽车线束作为车辆电气系统的重要组成部分,其生产制造变得越来越复杂且精细化。电线制造行业涉及到从原材料采购到生产加工再到成品交付的多环节管理。传统的人工管理方式已经无法满足现代化生产的效率性和精细度需求。优德普汽车线束加工ERP软件专为汽车线束和电线制造行业设计,通过数字化、信息化的管理手段,帮助企业实现效率化的生产管理、优化资源配置、提升产品质量和市场竞争力。